免费咨询热线

1312210664本技术是在3%左右O2存在条件下,按下列反应脱除,从而转化为NH3:

氢气消耗量为尾气中 )2含量的2倍,在尾气中O2含量为3%时,氢气消耗量近似为尾气总量的6%。

废气组成主要是氮氧化物,包括一氧化氮、二氧化氮、三氧化二氮、四氧化二氮等。尾气中含氧量为3%、CO 0.1%~0.15%、CO2 2.0%~3.0%、氮氧化物4000mL/m3,碱吸收塔后压头(尾气总管):1.8kPa,尾气温度为40~55℃。

该工程按一套3000t40%HNO3反应装置的尾气NOx脱除流程设计,尾气处理能力为8500m3/h 。处理要求为出口NOx浓度小于179mL/m3。

3.废气处理工艺流程

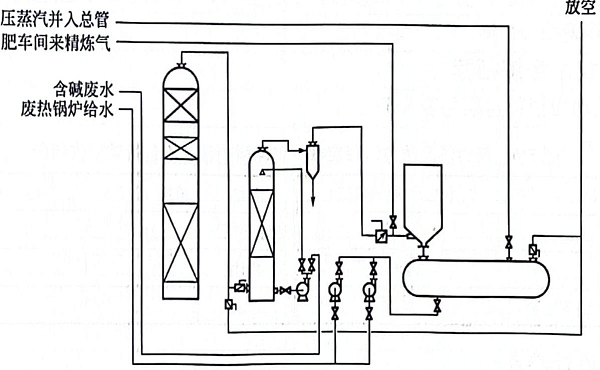

硝酸废气处理工艺流程如图8-4所示。

3#碱吸收塔 尾气洗涤塔 废热锅炉给水泵 催化炉 废热锅炉 放空管

图8-4 选择性还原法脱除NO2工艺流程

硝酸废气先经过常规的碱吸收塔吸收,2#碱吸收塔出口尾气进入3#碱吸收塔,经塔内填料层(填料高6m)进一步吸收NOx后,气体在3#吸收塔上部进行除沫,除沫填料高2m。经除沫后尾气再通过碱塔顶部不锈钢丝网进一步分离碱液(丝网高3m)。3#碱吸收塔出口尾气进入水洗涤系统(水洗后经旋风分离器),然后进入贵金属催化剂层进行NOx的转化反应,反应后高温气体经废热锅炉回收热量后通过烟囱排放。

4.主要设备及构筑物

主要设备、构筑物及投资见表8-5。

| 名称 | 型号及规格 | 材质 | 投资/万元 |

| 尾气洗涤塔 | ø2200mmx15000mm | 不锈钢 | 27 |

| 催化炉 | 不锈钢 | 20 | |

| 废热锅炉 | 20 | ||

| 旋风分离器 | 不锈钢 | 1.5 | |

| 废热锅炉给水泵 | 1.04 | ||

| 循环机泵 | FB100.37 | 1.23 | |

| 填料 | 15 | ||

| 工艺管道 | 20 | ||

| 催化剂 | 60 | ||

| 土建 | 10 |

5.工艺控制条件

使用温度:常温~550℃。

使用压力:不限。

使用空速:3000~10000h-1,一般处于5000~6000h-1。

6.处理效果

处理后,废气NOx浓度从4000mL/m3降至179mL/m3。其中通过碱吸收后废气中

NOx 浓度降至600mL/m3。

7.催化剂技术指标

物性指标粒度8mm;强度3~5kg/粒;堆密度0.9~1.05t/m3;颜色为灰黑色(已预还原处理);使用寿命≥2年。

8.主要技术经济指标

原材料及动力消耗定额见表8-6。

表8-6 原材料及动力消耗定额(每吨稀硝酸,不包括碱吸收部分)

| 名称 | 消耗(或产出) | 成本/(元/吨稀硝酸) | 名称 | 消耗(或产出) | 成本/(元/吨稀硝酸) |

| 催化剂 | 10 | 废锅炉蒸汽 | 1t/h | -20 | |

| H2气 | 79 | 合计 | 73.9 | ||

| 电 | 39kW·h | 4.9 |

9.工程设计特点

(1)本技术优势

①还原剂为 ,由于该厂合成氨能力比较大,为10万吨/年,可以利用合成放空气,节约H2的费用。

,由于该厂合成氨能力比较大,为10万吨/年,可以利用合成放空气,节约H2的费用。

②反应可在常温下启动,原料气(尾气)不必预热,比250~300℃的氨还原方法简单得多,不用外界供应热源,可降低能耗。

③NOx的脱除可以满足环保要求,排放标准为GB 16297-1996,排放含量179mL  (体积比)。故本技术具有流程短、一次投资低、消耗费用少(针对利用合成氨放空气代替H2而言),脱除效果好等其他方法不具备的优势。

(体积比)。故本技术具有流程短、一次投资低、消耗费用少(针对利用合成氨放空气代替H2而言),脱除效果好等其他方法不具备的优势。

④利用了鼓风机克服氨氧化和吸收后的余压进入尾气治理装置,控制装置的低阻力降,省去引风机,节约电耗。

⑤催化剂层出520℃的高温气体进入废热锅炉,可产0.8MPa的低压蒸汽。

(2)本技术缺点 理论上讲可以完全脱除NOx,但由于消耗大量的H I2,且贵重金属催化剂太昂贵。

关键词:上海噪声治理 噪音治理公司 冷却塔降噪公司 隔音降噪公司 ICP备案号:沪ICP备2024047205号-1

沪公网安备31011402006460号

沪公网安备31011402006460号