免费咨询热线

13262213023某电厂装机容量为6x600MW。锅炉设备选用MO-SSRR 型超临界直流锅炉。为满足环保要求,锅炉设置两台除尘效率为99.85%的双室五电场静电除尘器,配套烟气脱硝和海水法脱硫装置。脱硫装置是目前国内电厂最大的海水脱硫设施。烟气脱硝装置是我国大陆的第一台。电厂采用集束式烟囱,三台机组共用一组烟囱,外筒为钢筋混凝土结构,内筒用耐腐蚀合金钢制成。设计该系统是基于以下因素进行的:

(1)催化剂形式和节距的选择,依所确定的流程达到最优化;

(2)反应器和催化剂模块应紧密布置,提供较小安装空间并节省SCR反应区域的占地面积;

(3)有效保护催化剂,防止遭受有毒物质损坏。

电厂的烟气脱硝系统是我国内地的第一套600MW 机组配套脱硝装置,也是电力行业目前最大的烟气脱硝装置。这套系统的设计融合了烟气脱硝方面的先进技术,系统自动化程度高,为我国火电站烟气脱硝技术发展发挥了积极作用。

1.设计条件

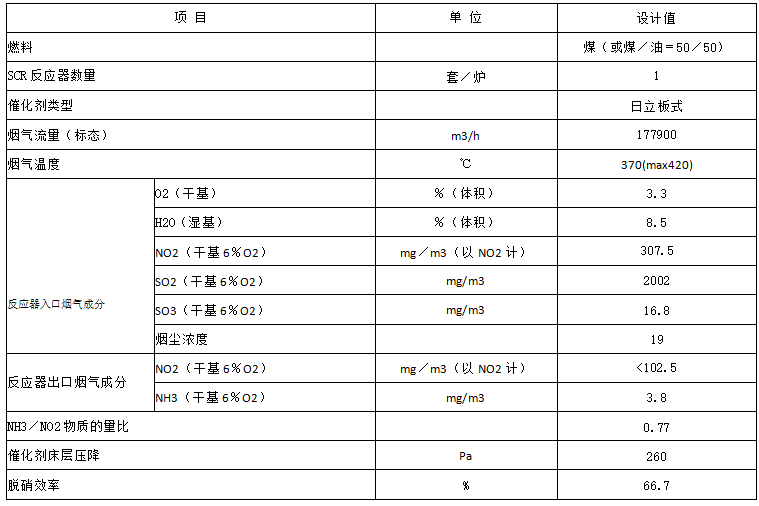

设计条件见下面表格:

2.工艺流程

电厂的NOx减排采用炉内低NO2燃烧技术和烟气脱硝工艺相结合的办法。炉内减排技术采用PM型低NO2燃烧器加分级燃烧法,减排效率可达65%,排放的NO2浓度在 370mg/m3左右(按NO2计)。烟气脱硝采用选择性催化还原(SCR)法。

370mg/m3左右(按NO2计)。烟气脱硝采用选择性催化还原(SCR)法。

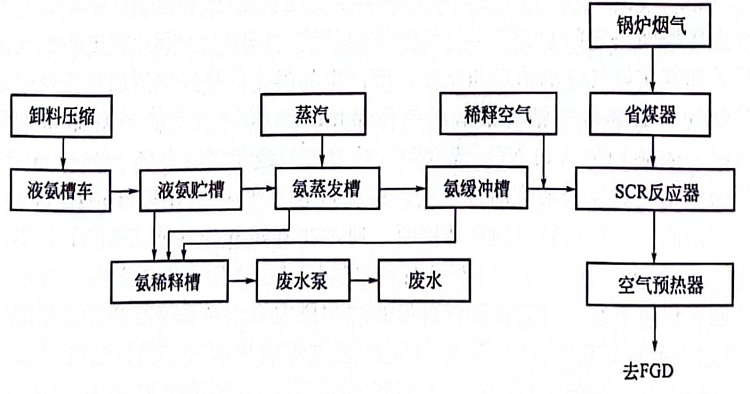

工艺流程如图8-5所示,液氨用槽车运输由卸料压缩机送入液氨贮槽,再经氨蒸发器蒸发为氨气,然后通过氨缓冲槽和输送管道送人锅炉区,将氨与空气均匀混合再经分布借导阀送入SCR反应器。氨气在SCR反应器的上方,通过特殊的喷氨装置使它与烟气充分混合,混合后的烟气在触媒层内进行还原反应。该装置运行结果, 减排量为36.5kg/h,氨泄漏量(质量浓度)低于3.8mg/m3。

减排量为36.5kg/h,氨泄漏量(质量浓度)低于3.8mg/m3。

图8-5 电厂烟气脱硝工艺流程

脱硝后烟气经空气预热器热回收后进入静电除尘器。然后经FGD装置脱硫排放。每台锅炉配设一套scr反应器,每两台锅炉共用一套液氨贮存和供应系统。

3.脱硝装置的组成

脱硝装置由SCR反应器系统和氨贮存供应系统两部分组成。

(1)SCR反应器系统反应系统包括催化反应器、喷氨装置、空气供应系统。反应器位于锅炉省煤器出口烟管的下游,氨气稀释后通过分布借导阀与烟气混合均匀进人反应器,烟气经脱硝后在空气预热器回收热后送往静电除尘器和fgd系统,然后排入烟囱。

反应器。反应器采用固定床平行通道形式,为了提高脱硝效率和延长使用寿命,预留一个床层位置当脱硝效率低于规定值时安装催化剂使用。反应器为直立钢结构形式,具有外部机壳和内部催化剂床层支撑结构,能承受压力、地震、灰尘、催化剂负荷和热应力等。外壳施以绝缘包装,支撑所有荷重,并提供风管气密。催化剂底部安装气密装置,防止未处理的烟气泄漏。催化剂通过反应器外的籍载器从侧门装入反应器内。

②催化剂。SCR系统所采用的催化剂为平板式,具有高活性,长寿命,低压降,紧密,刚性和容易处理等特点。催化剂分为元件、单位及模块3种。每一个催化剂单位由多个厚1mm、节距6mm的元件组成。催化剂元件是以不锈钢板为主体,镀上一层二氧化钛(tio2)作为活性组分。不锈钢板在镀二氧化钛前需进行表面处理形成多孔性材料。烟气平行流过催化剂元件应使压力降最低。多个元件组装成为一个催化剂单位,多个单位组成催化剂模块。该厂使用的模块由3个催化剂单位组成。反应器内催化剂的总体积为380m3。

③喷氨装置。氨和空气在混合器和管道内借流体流动而充分混合,然后导入氨气分配总管内。喷氨系统包括供应函箱、喷管格子和喷嘴,每个供应函箱安装一个节流阀及节流孔板,使氨/空气混合气在喷管格子达到均匀分布。手动节流阀的设定是靠烟管取样所获得的nh3/no2(摩尔比)来调节,喷管位于催化剂床层上游烟管内,由喷管和喷嘴组成。

④稀释空气系统。氨/空气混合器所需的稀释空气是利用风门手动操作的,一旦空气流调整后就不需随锅炉负荷再调整。氨气和空气流设计稀释比最大为5%,当锅炉低负荷且noz浓度低时,氨浓度将降低至5%,止回阀安装在氨气管线上且位于氨/空气混合器的上游,用以防止烟气回流。稀释空气由送风机出口管路引出。

⑤scr控制系统。烟气脱硝反应系统的控制都在本机组的dcs系统上实现。控制系统利用设定的nh3/no2摩尔比提供所需要的氨气流量,入口NO,浓度和烟气流量的乘积产生no,流量信号,此信号乘上所需NH32摩尔比就是氨气流量信号。摩尔比的数值是在现场测试操作期间决定的并记录在氨气流控制系统的程序上。所计算出的氨气流需求信号送到控制器并和真实氨气流的信号相比较,所产生的误差信号经比例加积分处理定位氨气流控制阀,若氨气因为某些连锁失效造成动作跳闸,则氨气流控制阀关断。按照设计脱硝66.7%的效率,依据eCO入口no,浓度和设计要求的最大氨漏失量3.8mg/m3计算出修正的摩尔比并输至氨气流控制系统的程序上。SCR控制系统根据计算出的氨气流需求信号去定位氨气流控制阀,实现对脱硝的自动控制。通过在不同负荷下对氨气流的调整,找到最佳的喷氨量。

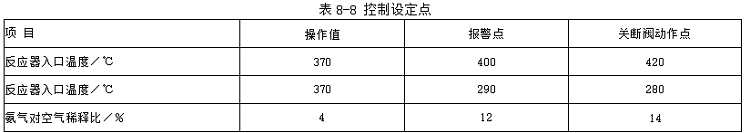

(2)氨储存供应系统 计量的氨气可依温度和压力修正系数进行修正。从烟气侧所获得的no,信号馈入有计算所需氨气流量的功能。控制器利用氨气流量控制所需氨气,使摩尔比维持固定。氦气供应管线上有一个紧急关断装置,当入口烟气温度过低、过高或氨空气稀释比过高时,均与该装置连锁,迅速关断,以确保操作安全和防止催化剂损坏。最初设定点见表8-8。

氨贮存供应系统包括卸料压缩机、贮槽、氨蒸发器、氨气缓冲槽及稀释槽、废水泵、废水池等。液氨的供应由槽车运送,利用卸料压缩机将液氨从槽车送入贮槽内,再由贮槽送往蒸发器蒸发成氨气,然后经缓冲槽送达脱硝系统。当氨气系统紧急排放时氨气被排入氨气稀释槽中,用水吸收排入废水池,再经由废水泵送至废水处理厂处理。液氨贮存供应系统的控制在1号机组的DCS上实现,现场也就地安装了MCC手工操作。

①卸料压缩机。卸料压缩机为往复式压缩机,压缩机抽取贮槽上的氨气进行压缩,将槽车的液氨卸入贮槽中。

②液氨贮槽。6台机组脱硝共设计3个贮槽,一个贮槽的存储容量为122m3。可供一套机组脱硝反应所需氨气的一周消耗量,贮槽上安装有超流阀、逆止阀、紧急关断阀和安全阀作为贮槽安全保护设施。贮槽还装有温度计、压力表、液位计和相应的变送器将信号送至1号机组的DCS控制系统,用于贮槽内温度或压力超高报警。贮槽四周安装有工业水喷淋管线及喷嘴,当槽体温度过高时,对槽体自动喷淋降温。

③氨蒸发器。氨蒸发器为螺旋管水浴式。管内液氨,管外温水浴,以蒸汽直接喷入水中加热至40℃,再用温水将液氨汽化,并保持氨气常温。蒸汽流量受蒸发器本身水浴温度控制调节,当水的温度高过45℃时则切断蒸汽源,并在控制室DCS上报警显示。氨蒸发器上装有压力控制阀将氨气压力控制在0.21MPa,当出口压力达到0.38MPa时,切断液氨进料。在氨气出口管线上也装有温度检测器,当温度低于10℃时切断液氨进料,使氨气至缓冲槽维持适当温度及压力。氨蒸发器上也装有安全阀,防止设备压力过高。

④氨气缓冲槽。从氨蒸发器蒸发的氨气流进入氨气缓冲槽,通过调压阀减压成0.18MPa,再通过氨气输送管线送到脱硝系统。缓冲槽的作用在于稳定氨气的供应,避免受蒸发器操作不稳定的影响,缓冲槽上也有安全阀保护设备。

⑤氨气稀释槽。氨气稀释槽为容积6m3的立式水槽,水槽的液位由溢流管维持。由槽顶淋水和槽侧连续进水,将液氨系统排放的氨气用管线汇集后从稀释槽底部进入,通过分散管将氨气分散并被水吸收至稀释槽中。通过安全阀排放多余的氨气。液氨贮存和供给系统的氨排放管路为封闭系统,将经氨气稀释槽吸收成废氨水后排放至废水池,再由废水泵送至废水处理站。

⑥氨气泄漏检测器。液氨贮存及供应系统周边设有6只氨气检测器,以检测氨气的泄漏,并显示大气中氨的浓度。当检测器测得大气中氨浓度过高时,在机组控制室会发出警报令操作人员采取必要的措施,防止氨气泄漏的异常情况发生。该电厂的液氨贮存及供应系统均远离机组,并采取了适当的隔离措施。

⑦氮气吹扫。液氨贮存及供应系统保持系统的严密性,防止氨气泄漏和氨与空气混合造成爆炸是最关键的安全问题。基于此考虑,该系统的卸料压缩机、液氨贮槽、氨蒸发器、氨气缓冲槽等都备有氮气吹扫管线。在液氨卸料之前,要对以上设备进行严格的系统严密性检查和氮气吹扫,防止氨气泄漏和与系统中残余的空气混合造成危险。

⑧液氨贮存和供应控制系统。液氨贮存和供应系统的控制,所有设备的启停、顺控、连锁保护等都可由1号机组的DCS实现,设备阀门的启停开关还可通过MCC盘柜操作。对

该系统的故障信号实行中控室报警显示。所有的监测数据都可以在CRT上监视,连续采集和处理反映该系统运行工况的重要测点信号,如贮槽、氨蒸发器和缓冲槽的温度、压力、液位显示、报警和控制,氨气检测器的检测和报警等。

Copyright; 2020-2024 上海中广通环保科技有限公司 Power by DedeCms ICP备案号:沪ICP备2024047205号-1

沪公网安备31011402006460号

沪公网安备31011402006460号