免费咨询热线

132622130231.高频振动扁袋除尘器改造

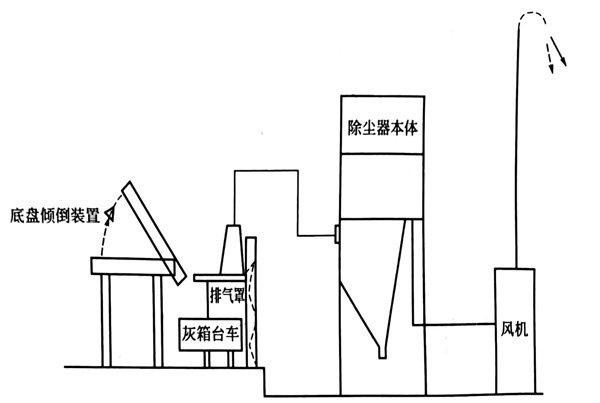

(1)钢厂下铸底盘间的底盘在倾翻时将碎耐火砖倒入台车,散发大量灰尘,设袋式除尘器一台。台车上部设密闭罩,含尘气体由罩内吸出,经高频振动扁袋净化后排放。收集到的粉尘定期排除。除尘流程如图下图所示。

图中是底盘间除尘工艺流程

该除尘器特点是:①扁袋除尘器体积小,占地面积少,除尘效率高;②采用高频振动清灰,四组扁袋,轮流进行振动;③滤袋材质采用聚丙烯,有一定的耐热性能。

主要设计参数如下:①风量300m3/mm(60℃);②风机风压3000Pa;③功率30kW;④初始含尘量0.5~15g/m3(标);⑤出口含尘量0.05g/m3(标);⑥扁袋规格1440mmx 1420mmx25mm;⑦滤袋数量40只;⑧室数4室;⑨除尘器外形尺寸2118mmx2068mmx7220mm,其中箱体尺寸2018mmx2068mmx3585mm。

除尘系统投产后集尘密闭罩吸尘效果差,除尘器阻力,分析原因有:①高频振动扁袋除尘器属于在线清灰,振动下的灰会迅速返回滤袋;②滤袋过滤速度太高、阻力大,根据分析和实际运行情况,决定对除尘器进行改造。

(2)改造内容 首先决定不做大的改造,而是决定把振动清灰除尘器改为脉冲除尘器。但扁袋振动除尘器箱体体积小,不能容纳更多的过滤袋,为此将除尘器箱体向上增高2130mm(其中清洁室880mm)。同时把扁袋和振动器拆除,安装花板、滤袋、袋笼和清灰装置。其他部分如风机、管道、卸灰阀等不动。改造后的除尘器外形尺寸为2118mmx 2068mmx9350mm,处理风量为18000m3/h,过滤面积180㎡,过滤风速1.67m/min,滤袋尺寸ø130mmx4400mm,数量110条,脉冲阀3in淹没式,数量10只,压缩空气压力0.2MPa,设计设备阻力1700Pa。

(3)改造效果 改为脉冲除尘器后除尘系统运行非常好,集气罩抽风良好,消除了污染。车间空气含尘浓度<8mg/m3,能满足车间卫生标准要求,除尘器排放气体含尘浓度<20mg/m3,运行阻力<1000Pa,滤袋寿命达4年,达到技术改造目的。

2.反吹风除尘器改为脉冲除尘器

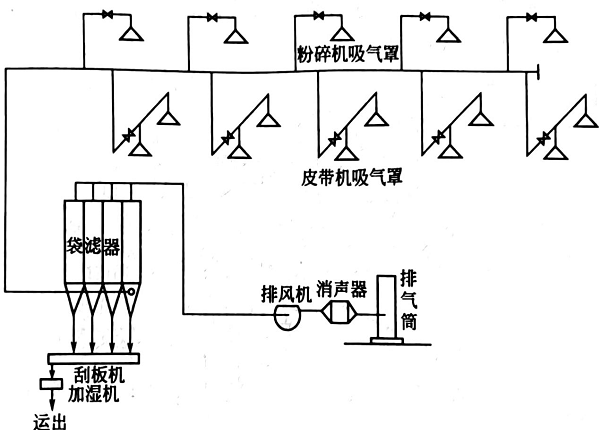

(1)工艺流程 煤粉碎机注煤的入口、出口及皮带机受料点的扬尘,通过吸气罩经风管进入袋滤器,捕集下来的煤尘运出加入炼焦配煤中炼焦,如图下图所示。

煤粉粉碎机除尘系统

流程特点如下:①考虑到煤尘的爆炸性质,采用能消除静电效应的过滤布,滤布中织入Φ8~12μm的金属导线;②为防止潮湿的煤粉在管道、集尘器灰斗内集聚,在管道及除尘器灰斗侧壁设置蒸汽保温层。

主要设计参数:抽风量800m3/min;入口含尘浓度15g/m3(标);出口含尘浓度<50mg/m3(标);烟气温度≤60℃;除尘器型式为负压式反吹袋式除尘器,过滤面积950㎡,滤袋规格ø292mmx8000mm;过滤风速0.84m/min;设备阻力1960Pa,室数4室(144条滤袋);风机的风量800m3/min,风压4900Pa,温度60℃,电机132kW。

经多年运行后除尘器阻力升高,经常维持在2000~3000Pa,由于阻力高,使系统风量也有所减少,因此决定把反吹风袋式除尘器改造为脉冲袋式除尘器,以便降阻节能改善车间岗位环境。

(2)改造内容 除尘器箱体、输灰装置、箱体侧部检修门、走梯、平台、风机等保留;拆除除尘器箱体内下花板、滤袋及吊挂滤袋的平台、一二次挡板阀及部分顶盖板;新设计安装花板,顶部检修门,脉冲清灰装置及相应的压缩空气管道、电控系统。

改造后新除尘器的主要技术参数如下:①新除尘器为低压(0.3MPa)在线式脉冲喷吹袋式除尘器,共4室;②过滤面积1600㎡;③处理风量56940m3/h,耐压≤5000Pa;④过滤风速0.6m/min;⑤滤袋规格及材质ø150mmx7600mm,材质为普通针刺毡(没有覆膜),单重500g/㎡;⑥滤袋数量448条,每个脉冲阀带14条滤袋;⑦烟气温度<60℃;⑧入口含尘浓度15g/m3(标);⑨出口含尘浓度<10mg/m3(标);⑩粉尘性质为煤粉(烟气中含有少量焦油和水分);⑪设备阻力700Pa;⑫脉冲阀规格3in,ASCO公司产品,共32个。

(3)改造效果 除尘器改造后有两个明显特点:一是阻力特别低,分室阻力300~400Pa,除尘器总阻力600~700Pa;二是除尘器排放浓度<10mg/m3,根据计算改造后除尘风机可节电33%。

3.电收尘器改造为脉冲除尘器

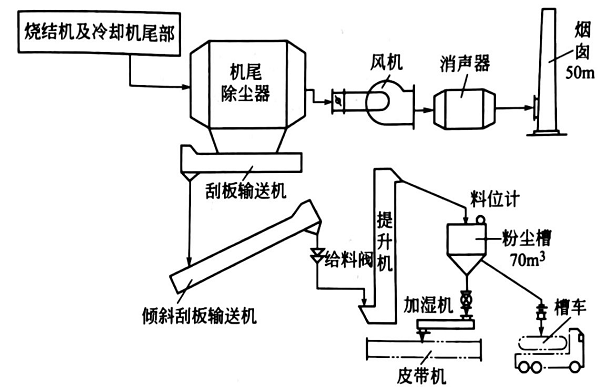

(1)系统说明 烧结车间大型集中式机尾电除尘系统,具有废气温度高、粉尘干燥、含尘量大的特点,是烧结车间环境除尘的重点。烧结机机尾除尘系统包括烧结机的头部、尾部与环冷机的给、卸料点等40个吸尘点。含尘气体经设置在各吸尘点上的吸尘罩,通过除尘风管,进入机尾电收尘器进行净化。净化后的气体经双吸入式风机、消声器,最后由烟囱排至大气。该设备收集的粉尘,经链板输送机、斗式提升机至粉尘槽内。粉尘的去向有二:一是经加湿机加湿后,落至粉尘皮带机上送往返矿系统再利用;二是槽矿车接送至小球团系统进行造球后再利用。如图下图所示。

图中是 机尾除尘系统

图13-173 机尾除尘系统

主要设计参数如下:

①总抽风量15000m3/min;

②收尘器入口含尘浓度10~15g/m3(标),出口含尘浓度0(标);

③收尘器入口废气温度120~140℃,极板间距300mm;

④有效收尘板面积约16000㎡;

⑤额定电压60kV。

①设计时尽量保留和利用原有电除尘器的一些箱体、支架、灰斗和大部分平台爬梯等,对利用原电除尘器箱体设备部分进行强度计算,并提出必要的加固方案,使电改袋除尘器箱体的钢结构强度耐压达到8000Pa。

②利用电除尘器的大进大出进出风结构形式促使烟气气流方向顺畅,加速粉尘的沉降速度,可将粒径在44μm上的粉尘先沉降至灰斗中,减轻布袋的浓度,降低系统阻力,以实现低阻目的。

③充分利用了原除尘器进风结构,并配套了专有的进风导流技术,尽可能将电除尘的空间作为袋式,将大颗粒的粉尘进行沉降,使进入除尘布袋的进口风速最低。

④除尘器上箱体设计为整体结构,既可依技术和质量的可靠性,又能大大减少安装工程量,并能缩短改造周期。

改造后脉冲除尘器主要技术参数如下:

处理风量:

过滤面积16620㎡;

过滤风速1.00m/min,离线检修时1.50m/min;

分室数3室;

滤袋数量5040条;

滤袋规格:ø150 m;

滤袋材质为聚酯涤纶针刺毡(单位克重

脉冲阀规格3”淹没式,数量360只;

气源压力0.4~0.6MPa;

耗气量8m3(标)/min;

进口含尘浓度 3(标);

出口排放浓度≤35mg/m3(标);

设备阻力

设备耐压-8000Pa;

静态漏风率≤2%。

(3)运行效果 电改袋除尘器运行后经检测其排放浓度低,平均22.7mg/m3(目测无任何排放)、设备阻力低、压差小于800Pa,运行效果理想,达到了改造工程预期目的。

4.反吹风袋式除尘器改造为脉冲除尘器

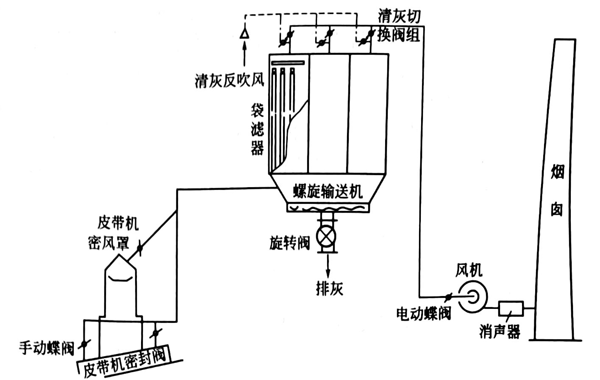

(1)除尘流程 炼钢副原料受料系统的物料(石灰、矿石等)由皮带转运时散发出大量烟尘,设置负压式反吹风袋式除尘器。

皮带转运站落料点设置一个吸风口,接受卸料的皮带机设置两个吸风口,通过三个支管汇入总管,然后进入袋滤器,由风机排空。收集到的粉尘通过螺旋输送机和旋转卸料阀排至集灰箱,用汽车运至烧结厂,流程见图所示。

图中是 副原料除尘系统

该流程特点是滤袋清灰采取三个袋式轮流反吹方式,反吹风切换阀采用双蝶阀组,用一只电动缸带动连杆转动。

(2)主要设计参数

①风量200m3/min(20℃);风压4250Pa;风机功率30kW(标况)。

②初始含尘量5 ;出口含尘量0(标)。

③布袋规格ø210mmx4450mm(涤纶);袋数84只;室数3室。

(3)改造内容

①原系统存在抽风点风量不够,导致石灰转运时粉尘增加,改造时加长了吸尘罩和密封性。

②保留除尘器壳体,拆除反吹风阀门和花板,改为脉冲清灰装置和新花板、检修门。

③把除尘器卸灰装置改为吸引装置,负压吸引粉尘。

Copyright; 2020-2024 上海中广通环保科技有限公司 Power by DedeCms ICP备案号:沪ICP备2024047205号-1

沪公网安备31011402006460号

沪公网安备31011402006460号